製造業には様々な金型が存在しますが、その中でも成形金型は高額となります。

プラスチック製品は金属製品と比べても単価が安いのですが、

金型はプレス金型やダイカスト金型、鋳造・鍛造金型よりも高額になるケースが多いです。

射出成形の金型が高額な理由

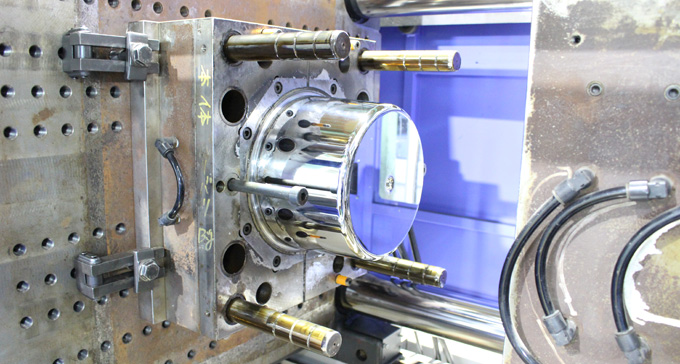

圧力に耐えられる金型づくり

射出成形は圧力を加えて製品を製造するので、金型はその圧力に耐えられるだけの構造が必要です。

その圧力によって狂いが生じては寸法が違ったりするので、その圧力に耐える金型作り、精度が要求されます。

冷却と保温を繰り返す

プラスチック成形は1サイクルで熱したり冷やしたりを繰り返す為、その構造作りが高額な要因となっています。

成形金型はプラスチックの流れを考えた金型設計で、樹脂が固くなるのを防ぐため温水や油、ヒーターで温度管理をします。

入口部でもスプルーではプラスチックが固まらないように高温で保たれ、流れてきた樹脂を今度は型内で冷却して固められます。

この繰り返しが金属の金型に負担がかかるため、それに耐えうる金型の仕様にしなくてはいけません。

金型内の温度変化による樹脂の縮み

プラスチックは温度の低下により収縮します。その為、

あらかじめ収縮率を計算した金型設計をしなければいけません。

プラスチックの種類や製品になる形によって収縮率は異なるため、

長年の経験や積み重ねたデータが必要とされます。

組立てるパーツによっては1mmの誤差も許されません。

複雑な射出成形の金型

成形の金型は2プレート構造の金型と3プレート構造の金型があります。

大きな構造は固定側の金型と可動側の金型に分かれており、

3プレート構造の金型は真ん中にストリッパーの役割の金型がつきます。