プラスチック製品のほとんどが射出成形でできています。

プラスチック原料を熱で溶かし(加熱溶融)、金型に圧力で射出注入し、それを冷やして固め製品とします。

プラスチック製品で一番使用されている製法です。

複雑な形状や薄型のものの生産にも適し、大きな製品から、小型部品まで、

なおかつ加工時間が短いので量産にも向いた製法です。

製品例では、

日用品、生活雑貨、キッチン用品、DIYから、精密機器部品、医療、

自動車部品と幅広い製品の製造に使用されています。

射出成形(インジェクション成形)とは

インジェクション成形とは射出成形のことで、

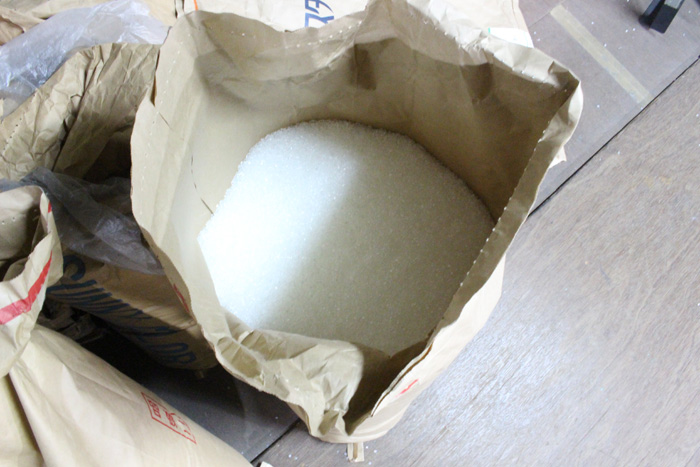

粒状のプラスチック原料、プラスチックペレットを成形機のホッパー(材料投入口)に入れる。

2階から原料を入れるのですが、樹脂原料袋が25kgあり結構重く、袋が破れるとペレットが巻き散らかり、2階はもちろん1階まで大惨事になってしまいます。

樹脂ペレットは次の工程のシリンダーに流れ、シリンダー内のスクリュー(ねじ込み)の回転とヒーターで熱を加えてプラスチックペレットが溶け、

これを溶融可塑化といいます。

溶かした樹脂をスクリューで送り出し、先端の細いノズル(射出口)までもっていく。

注射器のようにノズルから溶けた樹脂が金型に流し込まれ、金型形状の隅まで溶融した樹脂が行き渡ります。

そして金型に流した樹脂を固めるために冷却します。

冷却方法は水冷で、金型にはホースの取付け口があり、水が金型内を流れ、冷却する。

製品によって冷却の掛かる時間が違い、ここで製品単価も考慮されます。

冷却時間がきて冷却が終わると金型が開き製品を取り出して1サイクルが終了となります。

温度と時間も大事ですが、金型の出来も良品を作るカギを握ります。

中国製の安い金型では割れたり、設計上の無理が発生し上手く樹脂が流れ込まないといった問題が発生します。