弊社の商品はプラスチック製品をはじめとするキッチン用品から、アウトドア用品、金属部品まで製造、

組み立て、販売を行っており、すべて日本製です。

こちらでは、自社工場内での、製品の製造過程をご紹介したいと思います。

工場内には、70tから650tまでの最新鋭の「射出成型機」、「転写機」など

約25台の機械が完備されています。

成型機は24時間年中無休で稼働させているため、短期間での納期が可能です。

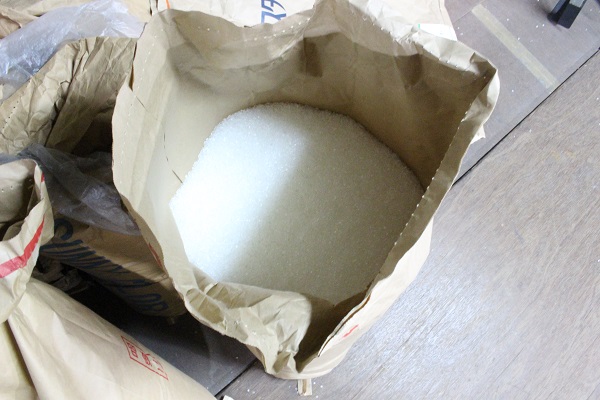

1.【原料】

まず、製品の元となる原料(PPやABS樹脂)

細かい粒状になっていて、例えると、 子供用のおもちゃ「アイロンビーズ」のような状態になっています。

透明と、白のタイプがあり、どんな色にも着色可能です。 透明タイプはクリアベースなので、

ニューピッチャーやプチラックなど半透明の製品ができます。

(一例)

白のタイプは幅広い製品が製造可能で、たこめがねやプラスチックかんじき、

ウォータースルーバスケットなどの 製品におもに使用されています。

(一例)

また、耐熱に優れているので、調理用品やアウトドア用品の製造に主に使われています。

2.【成型】

先ほどの原料を溶かしてこちらの「射出成型機」で型を作っていきます。

出来上がった製品は均等に振り分けられ、並べられていきます。

すべてコンピュータでプログラミングされているので自動で

積み重ねられていきます。

24時間稼働させているため、次の日の朝には出来上がった製品が

積み重ねられて出来上がっています。

これで完成です。

くずれることなく、きれいに積み上げられています。

あとは細かい部分の組み立てなどは手作業で行い、

できあがった商品を箱詰めし、自社倉庫で保管します。

倉庫は自社で管理をしておりますので、

大量保管が可能です。

常に在庫を持っていますので、お急ぎの場合にもすぐに

対応いたします。

また、商品は弊社の直営ネットショップにて販売も行っております。

山研ネットショップ

http://yamaken.shop-pro.jp/

商品一例